-高端品牌LED輔料四大(dà)類-

銀粉形貌及粒徑對銀漿性能的影(yǐng)響

發布時間:

2019-08-29 16:16

來(lái)源:

随着全球資源短(duǎn)缺及對環境保護問(wèn)題的重視,太陽能因其清潔性、安全性和資源充足性等優勢而得(de)到廣泛的關注和利用,其中以晶體(tǐ)矽太陽能電池發展最爲迅猛。銀漿作(zuò)爲太陽能電池組件(jiàn)中極爲重要的原材料之一,主要由銀粉、玻璃粉、有機(jī)載體(tǐ)和添加劑組成。銀漿的組成會影(yǐng)響銀膜的機(jī)械性能和 Ag/Si 接觸界面的微結構。其中,銀粉作(zuò)爲導電功能相(xiàng),其燒結質量直接影(yǐng)響電流的輸出,并影(yǐng)響銀膜的物理(lǐ)和機(jī)械性能。

銀粉在太陽能電池導電銀漿中占質量的70%~90%,是決定銀漿和形成銀電極性能的關鍵因素。太陽能正極栅線很窄,銀粉粒徑過大(dà),印刷時不能通過絲網,會影(yǐng)響電池的電性能,粒徑小的銀粉難以提高銀漿的銀含量 ,且不易被有機(jī)載體(tǐ)潤濕,使印刷性下降,燒結後銀膜收縮率大(dà)、緻密性差。目前,太陽能電池正面銀漿采用的是微米 /亞微米級超細球形銀粉。但(dàn)從(cóng)銀粉形貌來(lái)說(shuō),同等質量的片狀銀粉的體(tǐ)積電阻率比球形銀粉的體(tǐ)積電阻率小,而且片狀銀粉是片式結構排列,顆粒間流動性好,更有利于銀漿的燒結緻密,導電性能更好。闫方存等發現片狀銀粉的加入能提高銀膜的電性能,方阻較球形銀粉有明顯的降低。林辰認爲片狀銀粉可(kě)代替球形超細球形銀粉制備太陽能電池用銀漿、導電膠、中低溫導電漿料等。魏豔彪等研究了片狀銀粉對燒結型導電銀漿性能的影(yǐng)響,結果表明加入适量的片狀銀粉可(kě)以使附着力得(de)到一定程度的改善。因此,在球形銀粉中加入适量的片狀銀粉有助于改善銀漿的性能。

本文采用球形銀粉和片狀銀粉制備銀漿,研究銀粉形貌、粒徑對銀漿燒結後銀膜方阻的影(yǐng)響。

1 實驗部分(fēn)

1.1 導電銀漿的制備

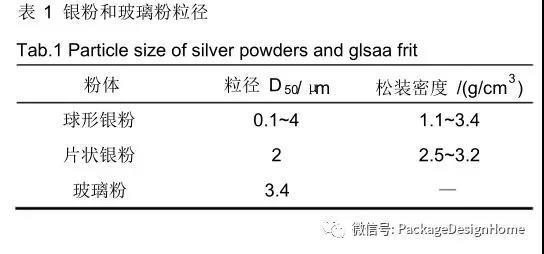

本實驗選用球形銀粉、片狀銀粉、 Bi 2 O 3 -B 2 O 3 -SiO 2 -Al 2 O 3 系無鉛玻璃粉和松油醇-乙基纖維素體(tǐ)系有機(jī)載體(tǐ),混合攪拌軋制 1~3 次制備太陽能電池用導電銀漿。所用銀粉和玻璃粉粒徑如(rú)表 1 所示。将銀漿通過 300 目絲網印刷在矽基片上,自(zì)然流平5~10 min ,在 200℃烘幹,保溫 5~15 min,最後在850℃燒結,保溫 40s,得(de)到銀膜。

1.2 性能測試

用刮闆細度計(jì)測試銀漿的細度,使用XL30ESEM-TMP 型 SEM 觀察樣品形貌,采用國(guó)家标準GB/T 17473.3-2008 測定方阻。

2 結果與討(tǎo)論

2.1 銀粉粒徑對銀膜性能的影(yǐng)響

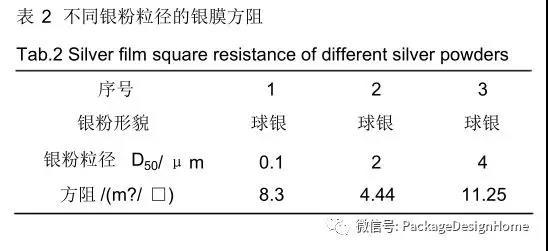

選用平均粒徑爲 0.1、2 和 4 μm的球形銀粉分(fēn)别與 5%玻璃粉和 15%有機(jī)載體(tǐ)混合制備導電銀漿,并測試其銀膜方阻,如(rú)表 2 所示。

由表 2 可(kě)知,當銀粉爲球形銀粉時,随銀粉平均粒徑的增大(dà),導電銀膜的方阻先減小後增大(dà)。銀膜電阻主要由銀粉内阻、隧穿電阻和銀粉接觸電阻3 部分(fēn)組成,在相(xiàng)同添加量下,平均粒徑爲 0.1 μm的球形銀粉,其粒徑較小,粒徑小的銀粉顆粒間接觸面積相(xiàng)對較小,電子在顆粒内部運行路(lù)程短(duǎn),電子的隧穿次數顯著增加,導緻接觸電阻和隧穿電阻均比較大(dà),因此方阻大(dà),導電性較差。平均粒徑爲2 μm的球形銀粉,其粒徑适中,接觸電阻和隧穿電阻均較小,所以得(de)到的方阻值較小,導電性良好。但(dàn)平均粒徑爲 4μm 的球形銀粉時,其方阻急劇(jù)上升,可(kě)能是由于粒徑過大(dà)導緻銀顆粒之間存在大(dà)且多的空隙,不能形成有效接觸,使接觸面積變小,導電性變差。

此外,銀漿在燒結過程中,軟化點較低的玻璃相(xiàng)首先熔融,玻璃液會浸潤并包裹銀顆粒,使銀顆粒分(fēn)散并帶動銀粉重排,在冷(lěng)卻過程中,銀顆粒會重結晶在矽基片上,形成緻密的導電網絡使銀膜具有良好的導電性。當選用的銀粉粒徑過小,較大(dà)的表面能可(kě)能會使銀粉産生(shēng)團聚現象,使得(de)在燒結過程中溶解在玻璃液中的銀顆粒數量較少,重結晶的銀會變少,從(cóng)而降低了銀膜的導電性。但(dàn)若選用的銀粉粒徑過大(dà),粒徑大(dà)的銀顆粒在時間極短(duǎn)的燒結過程中不易溶解在玻璃液中,也會減少重結晶顆粒的數量,影(yǐng)響銀膜的導電性。所以,銀粉粒徑需控制在一個合适的範圍,才能實現良好的導電效果。

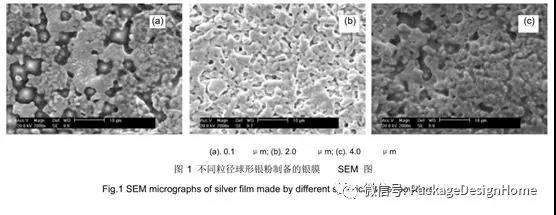

圖 1 爲不同粒徑的球形銀粉制備的銀漿燒結後銀膜的掃描電鏡圖。

從(cóng)圖 1可(kě)以看(kàn)出, 粒度過小的 0.1 μm或粒度過大(dà)的 4 μm 的球形銀粉制備出的漿料燒結後銀顆粒間存在較大(dà)的空隙,無法形成緻密的導電網絡,使得(de)銀膜的方阻較大(dà);而粒度爲 2 μm 的球形銀粉,漿料在燒結後銀顆粒連接緊密,分(fēn)布比較均勻,不存在過大(dà)的空隙,形成的導電網絡相(xiàng)對緻密,銀膜方阻均較小。

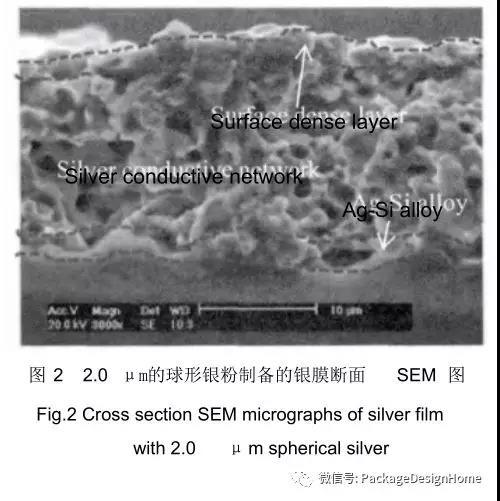

圖 2 爲粒徑 2 μm 球形銀粉制備的銀膜斷面掃描電鏡圖。從(cóng)斷面看(kàn),銀粉與矽基片之間形成了良好的合金接觸,小顆粒銀粉在矽基片表面沉積,并與矽形成合金,提供了導電通道和抗拉能力,在銀膜的中間層是銀導電網絡,銀顆粒之間通過玻璃熔體(tǐ)的粘結作(zuò)用形成良好的導電網絡。在銀膜的表面區域形成了緻密的導電層,銀粉顆粒間隙小,連接充分(fēn),銀膜方阻較低,導電性良好。

2.2 混合銀粉粒徑和形貌對銀膜性能的影(yǐng)響

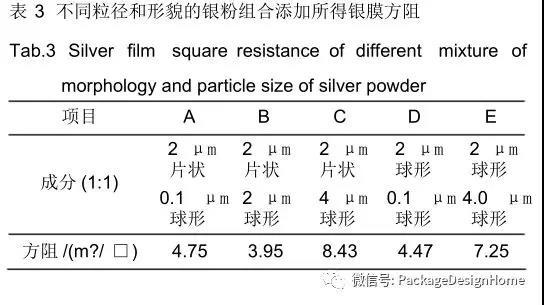

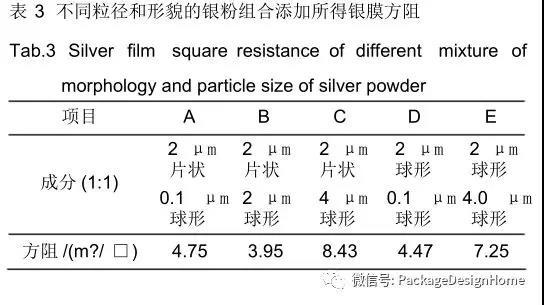

銀粉的粒徑和形貌對銀膜的導電性均有較大(dà)的影(yǐng)響,考慮選用不同粒徑和形貌的銀粉混合制備銀漿,研究不同組合形式下銀膜導電性的變化情況,組合情況及方阻如(rú)表 3 所列。

從(cóng)表 3 可(kě)以看(kàn)出,随球形銀粉粒徑的增大(dà),銀漿 A、銀漿 B、銀漿 C 燒結後的銀膜方阻先減小後增大(dà)。隻有當片狀銀粉和球形銀粉處于一個恰當的粒度配合時,導電相(xiàng)粒子之間的接觸更緊密,形成更加緻密的導電網絡,銀膜的方阻較小,有較好的導電性。銀漿D 和銀漿 E 的方阻測試結果顯示其方阻均大(dà)于銀漿 B。這主要是由于片銀的加入使得(de)導電相(xiàng)粒子的接觸除了有球形銀粉顆粒間的球與球之間的點接觸外,還(hái)存在片狀銀粉顆粒間的線與線或線與面的接觸,增大(dà)了導電相(xiàng)粒子的有效接觸面積;并且球形銀粉能有效填充片狀銀粉相(xiàng)互交疊時出現的空隙,也會使導電能力增強。

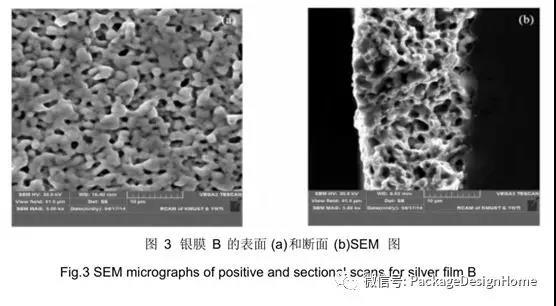

綜上所述,漿料 B 的導電性能較好,銀膜的方阻較小,形成的導電網絡較爲緻密,導電性較優,其形貌如(rú)圖 3 所示。

2.3 銀粉中片銀的含量對銀膜性能的影(yǐng)響

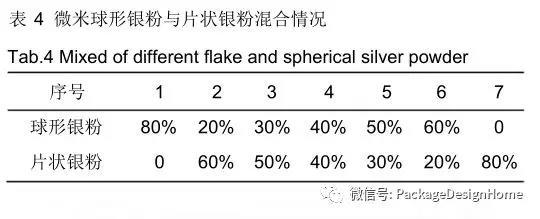

由于 2.0 μm 的球形銀粉和片狀銀粉混合添加時銀膜導電性較優, 故選用粒徑爲 2.0μm的球形銀粉和片狀銀粉組合添加,研究這兩種銀粉相(xiàng)對添加量的變化對銀膜導電性的影(yǐng)響。按表 4(總質量的 %)的配比制備漿料,并對燒結後的銀膜進行方阻測試,方阻測試結果如(rú)圖 4 所示。

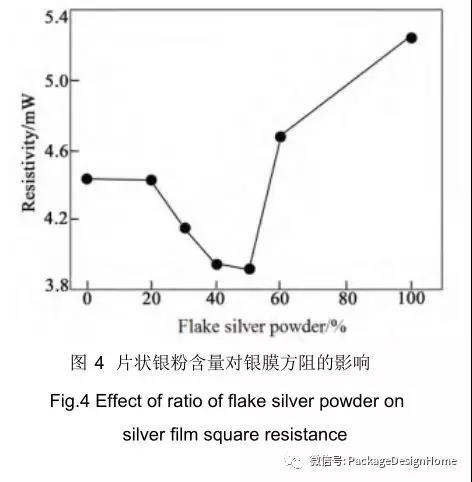

從(cóng)圖 4可(kě)知,燒結後銀膜的方阻随片銀含量的增加先減小後急劇(jù)增大(dà)。當所用銀粉全部爲純球形銀粉時,方阻爲 4.44 mΩ/ □;随着片狀銀粉的加入,方阻不斷降低。當片狀銀粉含量繼續增加到 50%時,方阻達到最小值 3.92 mΩ/ □。繼續增加片狀銀粉的含量,方阻不急劇(jù)上升;在片狀銀粉含量爲60%時,方阻值爲 4.69 mΩ/ □。若全部使用片狀銀粉,其方阻值爲 5.26 mΩ/ □。

從(cóng)方阻的變化情況,可(kě)以說(shuō)明片狀銀粉的加入能明顯降低方阻。球形銀粉顆粒間的接觸是球與球之間的點接觸,而片狀銀粉顆粒間的可(kě)以形成線與線或線與面的接觸,大(dà)大(dà)增大(dà)了導電相(xiàng)粒子的有效接觸面積;并且球形銀粉能有效填充片狀銀粉相(xiàng)互交疊時出現的空隙,也會使導電能力增強。球形銀粉與片狀銀粉在含量适當的情況下,導電相(xiàng)粒子的接觸更緊密,形成的導電網絡更加緻密,從(cóng)而達到最佳的導電效果。片狀銀粉的加入有一定的範圍,并不是越多越好。因爲片狀銀粉的含量過高,球形銀粉的含量相(xiàng)對減少,燒結後片狀銀粉相(xiàng)互交疊時出現的空隙未能得(de)到球形銀粉的有效填充,導電網絡可(kě)能會出現斷層,顆粒間的連接不夠緊密,無法形成緻密的導電網絡。此外,片狀銀粉過多會使漿料的流動性變差,嚴重影(yǐng)響漿料的絲網印刷效果,從(cóng)而影(yǐng)響印刷膜的導電性能。

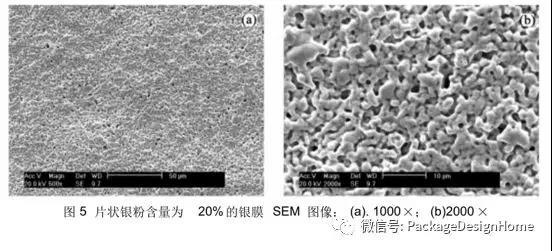

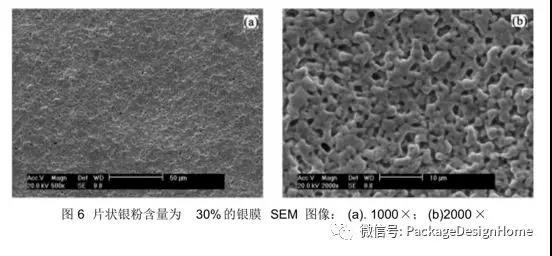

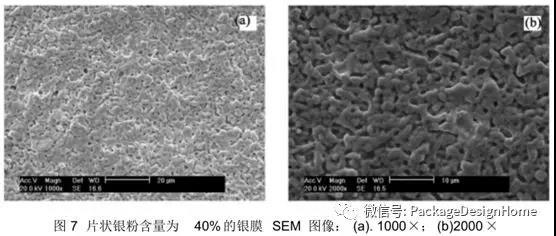

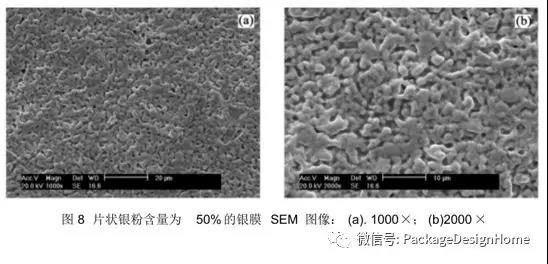

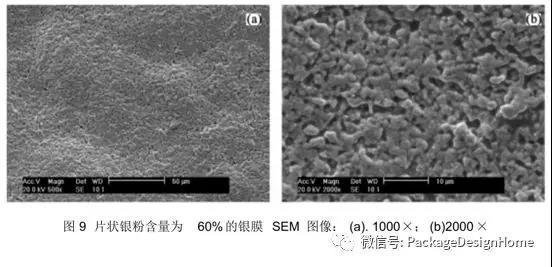

不同片銀含量的漿料燒結後銀膜的形貌如(rú)圖5~9所示。當片狀銀粉的質量分(fēn)數從(cóng) 20%增加到50%的過程中,從(cóng)漿料燒結後的銀膜形貌上看(kàn),銀膜的表面形貌變化不明顯,均能形成較爲緻密的導電網絡。随着片狀銀粉的含量不斷增加,由于片狀銀粉在漿料中呈片式結構排列,片狀銀顆粒間的接觸爲線與線、線與面或是面與面的接觸,球形銀粉也能作(zuò)爲片銀面與面接觸之間的橋梁,使得(de)銀顆粒間接觸面積大(dà)于純球行銀粉的接觸面積,從(cóng)而使銀膜的方阻不斷減小,導電性有所提高。當在球形銀粉與片狀銀粉的相(xiàng)對含量處于一個合适的範圍内時,銀漿的流動性更優,從(cóng)而會增加顆粒流動性,提高對矽基片的浸潤能力,使其更好的鋪展在矽基片上,使得(de)燒結後的銀膜較爲緻密,提高導電性能。所以在片銀含量爲 50%時,銀膜導電網絡結構相(xiàng)比較而言最緻密,可(kě)獲得(de)較低的方阻值,此時銀膜的導電性較好。當片狀銀粉的質量分(fēn)數超過 60%之後,銀膜的方阻呈現急劇(jù)上升的趨勢。

從(cóng)圖 9 中可(kě)以看(kàn)到燒結後銀膜上存在較大(dà)空洞,顆粒間的接觸不夠緊密,這是因爲随片狀銀粉的含量的增大(dà),球形銀粉的含量相(xiàng)對減少,片狀銀粉相(xiàng)互交疊時出現的空隙未能得(de)到球形銀粉的充分(fēn)填充,導電網絡會出現斷層,形成的導電網絡不夠緻密。此外,片狀銀粉過多會使漿料的流動性變差,影(yǐng)響漿料的絲網印刷效果,從(cóng)圖 9(a)中可(kě)以明顯的看(kàn)到,銀膜表面不平整,從(cóng)而使銀膜的導電性能下降。

在銀漿中加入适量的片狀銀粉會使銀膜的方阻得(de)到有效的降低,使銀膜形成緻密的導電網絡,提高銀膜的導電性能。此外,在獲得(de)相(xiàng)同導電率的條件(jiàn)下,銀漿中片狀銀粉的使用,可(kě)以降低所需銀粉的總用量,從(cóng)而降低銀漿的成本,具有一定的成本優勢。

3 結論

1)不同粒徑和形貌的銀粉混合加入時, 2 μm片狀銀粉和 2 μm球形銀粉 1:1 混合加入時,銀膜的方阻相(xiàng)對最小,爲 3.95Ω/ □。

2) 球形銀粉的粒徑在 2 μm左右時得(de)到的銀膜方阻相(xiàng)對最小,爲 4.44 Ω/ □。

3) 片狀銀粉的質量分(fēn)數爲50%時,燒結後的銀膜方阻相(xiàng)對最小,爲 3.92 Ω/ □。

轉載自(zì):半導體(tǐ)封裝工(gōng)程師(shī)之家

粒徑,銀粉,導電,片狀,球形,顆粒,燒結,接觸,含量

相(xiàng)關新聞