-高端品牌LED輔料四大(dà)類-

引線鍵合的失效機(jī)理(lǐ)

發布時間:

2019-08-28 10:19

來(lái)源:

1、引線鍵合

1.1常用的焊線方法

1.1.1熱(rè)壓鍵合法

1.1.2超聲鍵合法

1.1.3熱(rè)超聲鍵合法

1.1.4三種各種引線鍵合工(gōng)藝優缺點比較

1.2引線鍵合工(gōng)藝過程

2、鍵合工(gōng)藝差錯造成的失效

2.1焊盤出坑

2.2尾絲不一緻

2.3鍵合剝離(lí)

2.4引線彎曲疲勞

2.5鍵合點和焊盤腐蝕

2.6引線框架腐蝕

2.7金屬遷移

2.8振動疲勞

3、内引線斷裂和脫鍵

4、金屬間化合物使Au—Al系統失效

4.1 Au—Al 系統中互擴散及金屬間化合物的形成

4.2雜質對Au—Al系統的影(yǐng)響

4.3改善方法

5、熱(rè)循環使引線疲勞而失效

5.1熱(rè)循環峰值溫度對金相(xiàng)組織的影(yǐng)響

5.2熱(rè)循環峰值溫度對沖擊功的影(yǐng)響

5.3引線疲勞

6、鍵合應力過大(dà)造成的失效

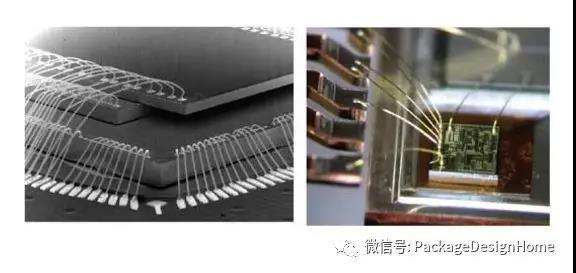

1、引線鍵合

引線鍵合是芯片和外部封裝體(tǐ)之間互連最常見(jiàn)和最有效的連接工(gōng)藝。

1、1常用的焊線方法

1、1、1熱(rè)壓鍵合法:熱(rè)壓鍵合法的機(jī)制是低溫擴散和塑性流動(Plastic Flow)的結合,使原子發生(shēng)接觸,導緻固體(tǐ)擴散鍵合。鍵合時承受壓力的部位,在一定的時間、溫度和壓力的周期中,接觸的表面就(jiù)會發生(shēng)塑性變形(Plastic Deformation)和擴散。塑性變形是破壞任何接觸表面所必需的,這樣才能使金屬的表面之間融合。在鍵合中,焊絲的變形就(jiù)是塑性流動。該方法主要用于金絲鍵合。

1、1、2超聲鍵合法:焊絲超聲鍵合是塑性流動與摩擦的結合。通過石英晶體(tǐ)或磁力控制,把摩擦的動作(zuò)傳送到一個金屬傳感器(Metal“HORN”)上。當石英晶體(tǐ)上通電時,金屬傳感器就(jiù)會伸延;當斷開電壓時,傳感器就(jiù)會相(xiàng)應收縮。這些動作(zuò)通過超聲發生(shēng)器發生(shēng),振幅一般在4-5個微米。在傳感器的末端裝上焊具,當焊具随着傳感器伸縮前後振動時,焊絲就(jiù)在鍵合點上摩擦,通過由上而下的壓力發生(shēng)塑性變形。大(dà)部分(fēn)塑性變形在鍵合點承受超聲能後發生(shēng),壓力所緻的塑變隻是極小的一部分(fēn),這是因爲超聲波在鍵合點上産生(shēng)作(zuò)用時,鍵合點的硬度就(jiù)會變弱,使同樣的壓力産生(shēng)較大(dà)的塑變。該鍵合方法可(kě)用金絲或鋁絲鍵合。

1、1、3熱(rè)超聲鍵合法:這是同時利用高溫和超聲能進行鍵合的方法,用于金絲鍵合。

1、1、4三種各種引線鍵合工(gōng)藝優缺點比較:

|

特性 |

熱(rè)壓鍵合法 |

超聲鍵合法 |

熱(rè)超聲鍵合法 |

|

可(kě)用的絲質及直徑 |

Au絲 φ15~φ100um |

Au絲,Al絲 Φ10~φ500um |

Au絲 Φ15~φ100um |

|

鍵合絲的切斷方法 |

高電壓(電弧) 拉斷 |

拉斷(超聲壓頭) 拉斷(送絲壓頭) 高電壓(電弧) |

高電壓(電弧) 拉斷 |

|

優點 |

鍵合牢固,強度高;在略粗糙的表面上也能鍵合;鍵合工(gōng)藝簡單 |

無需加熱(rè);對表面潔淨度不十分(fēn)敏感; |

與熱(rè)壓鍵合法相(xiàng)比,可(kě)以在較低溫度、較低壓力下實現鍵合 |

|

缺點 |

對表面清潔度很敏感;應注意溫度對元件(jiàn)的影(yǐng)響 |

對表面粗糙度敏感;工(gōng)藝控制複雜 |

需要加熱(rè);與熱(rè)壓法相(xiàng)比工(gōng)藝控制要複雜些 |

|

其他(tā) |

适用于單片式LSI |

最适合采用Al絲 |

适用于多芯片LSI的内部布線連接 |

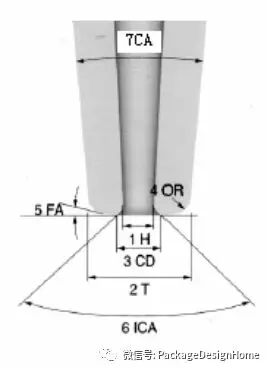

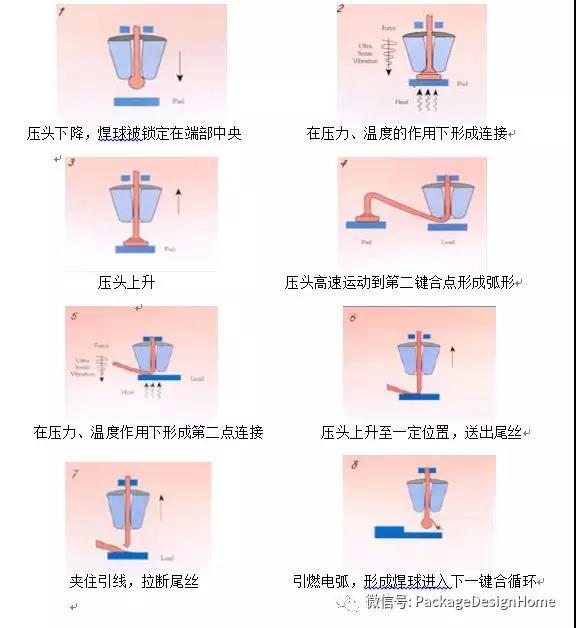

1、2引線鍵合工(gōng)藝過程

引線鍵合的工(gōng)藝過程包括:焊盤和外殼清潔、引線鍵合機(jī)的調整、引線鍵合、檢查。外殼清潔方法現在普遍采用分(fēn)子清潔方法即等離(lí)子清潔或紫外線臭氧清潔。

(1)等離(lí)子清潔——該方法采用大(dà)功率RF源将氣體(tǐ)轉變爲等離(lí)子體(tǐ),高速氣體(tǐ)離(lí)子轟擊鍵合區表面,通過與污染物分(fēn)子結合或使其物理(lǐ)分(fēn)裂而将污染物濺射除去(qù)。所采用的氣體(tǐ)一般爲O2、Ar、N2、80%Ar+20%O2,或80%O2+20%Ar。另外O2/N2等離(lí)子也有應用,它是有效去(qù)除環氧樹(shù)脂的除氣材料。

(2)外線臭氧清潔通過發射184.9mm和253.7mm波長的輻射線進行清潔。過程如(rú)下:

184.9 nm波長的紫外線能打破O2分(fēn)子鏈使之成原子态(O+O),原子态氧又與其它氧分(fēn)子結合形成臭氧O3。在253.7nm波長紫外線作(zuò)用下臭氧可(kě)以再次分(fēn)解爲原子氧和分(fēn)子氧。水分(fēn)子可(kě)以被打破形成自(zì)由的OH-根。所有這些均可(kě)以與碳氫化合物反應以生(shēng)成CO2+H2O,并最終以氣體(tǐ)形式離(lí)開鍵合表面。253.7nm波長紫外線還(hái)能夠打破碳氫化合物的分(fēn)子鍵以加速氧化過程。盡管上述兩種方法可(kě)以去(qù)除焊盤表面的有機(jī)物污染,但(dàn)其有效性強烈取決于特定的污染物。例如(rú),氧等離(lí)子清潔不能提高Au厚膜的可(kě)焊性,其最好的清潔方法是O2+Ar 等離(lí)子或溶液清洗方法。另外某些污染物,如(rú)Cl離(lí)子和F離(lí)子不能用上述方法去(qù)除,因爲可(kě)形成化學束縛。因此在某些情況還(hái)需要采用溶液清洗,如(rú)汽相(xiàng)碳氟化合物、去(qù)離(lí)子水等。

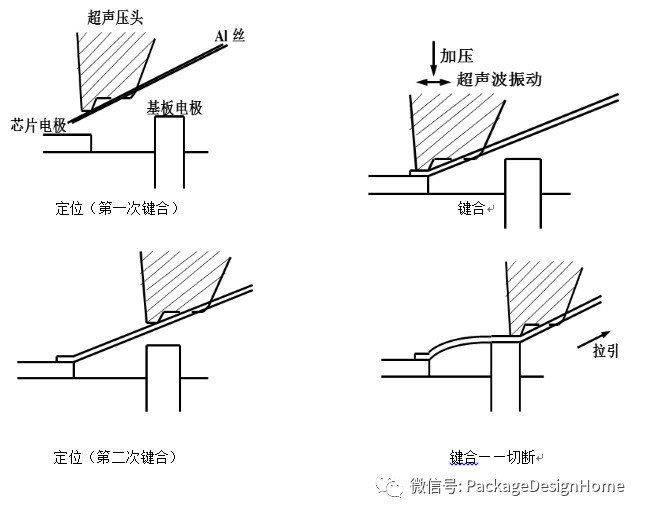

(3)引線鍵合工(gōng)藝有球鍵合工(gōng)藝和楔鍵合工(gōng)藝兩種。

球鍵合一般采用D75μm以下的細Au絲。主要是因爲其在高溫受壓狀态下容易變形、抗氧化性能好、成球性好。球鍵合一般用于焊盤間距大(dà)于100μm的情況下。目前也有用于50μm焊盤間距的例子。

楔鍵合工(gōng)藝既适用于Au絲,也适用于Al絲。二者的區别在于Al絲采用室溫下的超聲波鍵合,而Au絲采用150℃下的熱(rè)超聲鍵合。楔鍵合的一個主要優點是适用于精細尺寸,如(rú)50um以下的焊盤間距。但(dàn)由于鍵合工(gōng)具的旋轉運動,其總體(tǐ)速度低于熱(rè)超聲球鍵合。最常見(jiàn)的楔鍵合工(gōng)藝是Al絲超聲波鍵合,其成本和鍵合溫度較低。而Au絲楔鍵合的主要優點是鍵合後不需要密閉封裝,由于楔鍵合形成的焊點小于球鍵合,特别适用于微波器件(jiàn)。

(6)鍵合的方式有兩種。正焊鍵合:第一點鍵合在芯片上,第二點鍵合在封裝外殼上;反焊鍵合:第一點鍵合在外殼上,第二點鍵合在芯片上。采用正焊鍵合時,芯片上鍵合點一般有尾絲;采用反焊鍵合時,芯片上一般是無尾絲的。究竟采用何種鍵合方式鍵合電路(lù),要根據具體(tǐ)情況确定。

2、鍵合工(gōng)藝差錯造成的失效

2、1焊盤出坑

出坑通常出現于超聲波鍵合中,是指對焊盤金屬化層下面半導體(tǐ)材料層的損傷。這種損傷有時是肉眼可(kě)見(jiàn)的凹痕,更多是不可(kě)見(jiàn)的材料結構損傷。這種損傷将降低器件(jiàn)性能并引發電損傷。其産生(shēng)原因如(rú)下:

(1) 超聲波能量過高導緻Si 晶格層錯;

(2) 楔鍵合時鍵合力過高或過低:

(3) 鍵合工(gōng)具對基闆的沖擊速度過大(dà),一般不會導緻Si 器件(jiàn)出坑,但(dàn)會導緻、GaAs 器件(jiàn)出坑;

(4) 球鍵合時焊球太小緻使堅硬的鍵合工(gōng)具接觸到了焊盤金屬化層;

(5) 焊盤厚度太薄。1~3 μm 厚的焊盤損傷比較小,但(dàn)0. 6μm 以下厚度的焊盤可(kě)能存在問(wèn)題;

(6) 焊盤金屬和引線金屬的硬度匹配時鍵合質量最好,也可(kě)以最小化出坑現象;

(7)Al 絲超聲波鍵合時金屬絲太硬可(kě)能導緻Si片出坑。

2、2尾絲不一緻

這是楔鍵合時最容易發生(shēng)的問(wèn)題,而且也是最難克服的。可(kě)能的産生(shēng)原因如(rú)下:

(1) 引線表面肮髒;

(2) 金屬絲傳送角度不對;

(3) 楔通孔中部分(fēn)堵塞;

(4) 用于夾斷引線的工(gōng)具肮髒;

(5) 夾具間隙不正确;

(6) 夾具所施加的壓力不對;

(7) 金屬絲拉伸錯誤。

尾絲太短(duǎn)意味着作(zuò)用在第1 個鍵合點上的力分(fēn)布在一個很小的面積上,這将導緻過量變形。而尾絲太長可(kě)能導緻焊盤間短(duǎn)路(lù)。

2、3鍵合剝離(lí)

剝離(lí)是指拉脫時鍵合點跟部部分(fēn)或完全脫離(lí)鍵合表面,斷口光(guāng)滑。剝離(lí)主要是由工(gōng)藝參數選擇錯誤或鍵合工(gōng)具質量下降引起。它是鍵合相(xiàng)關失效的一個很好的早期信号。

2、4引線彎曲疲勞

這種失效的起因在于引線鍵合點跟部出現裂紋。原因可(kě)能是鍵合操作(zuò)中機(jī)械疲勞,也可(kě)能是溫度循環導緻熱(rè)應力疲勞。已有的試驗結果表明:

(1) 溫度循環條件(jiàn)下,Al 絲超聲波鍵合比Al 絲熱(rè)壓鍵合更爲可(kě)靠;

(2) 含0. 1%Mg 的Al 絲要好于含1%Si 的Al絲;

(3) 引線閉環的高度至少應該是鍵合點間距的25 %以減輕彎曲。

2、5鍵合點和焊盤腐蝕

腐蝕可(kě)導緻引線一端或兩端完全斷開,從(cóng)而使引線在封裝内自(zì)由活動并造成短(duǎn)路(lù)。潮濕和污物是造成腐蝕的主要原因。例如(rú),鍵合位置上存在Cl 或Br 将導緻形成氯化物或溴化物,腐蝕鍵合點。腐蝕将導緻鍵合點電阻增加直至器件(jiàn)失效。絕大(dà)多數情況下,封裝材料在芯片表面和相(xiàng)鄰鍵合點施加了一個壓力,隻有腐蝕非常嚴重才會出現電連接問(wèn)題。

2、6引線框架腐蝕

起因是殘餘應力過大(dà),或者在爲防止引線框架基體(tǐ)金屬(42 合金或Cu) 腐蝕而進行的表面鍍層(如(rú)Ni) 工(gōng)藝中引入了過多的表面污染。最敏感的區域是密封化合物材料與引線框架的界面處。

2、7金屬遷移

是指從(cóng)鍵合焊盤處開始的金屬枝晶生(shēng)長。這是一個金屬離(lí)子從(cóng)陽極區向陰極區遷移的電解過程,與金屬的可(kě)獲得(de)性、離(lí)子種類、電勢差等相(xiàng)關。金屬遷移将導緻橋連區的洩露電流增加,如(rú)果橋連完全形成則造成短(duǎn)路(lù)。最爲廣泛報道的是Ag 遷移。其它金屬,如(rú)Pb、Sn、Ni 、Au 和Cu 也存在遷移現象。因爲與失效相(xiàng)關,這是一種逐漸失效現象。

2、8振動疲勞

可(kě)能産生(shēng)諧振并因此損傷鍵合點的最小頻率,

對于Au 絲爲3~5 kHz ,Al 絲爲10 kHz。一般而言,

引線鍵合的振動疲勞失效發生(shēng)于超聲波清洗過程,

因此超聲波清洗設備的諧振頻率應在20~100 kHz

以内。

3、内引線斷裂和脫鍵

内引線斷裂的方式一般分(fēn)爲三類:引線中間斷裂;引線在近鍵合點的根部裂;脫鍵。

(1) 引線中間斷裂

引線中間斷裂不一定在早期失效中出現,因爲它和内引線存在損傷的程度和由損傷誘發的機(jī)理(lǐ)有關。鍵合絲的損傷使引線損傷部位面積變小,将導緻:電流密度加大(dà),使損傷部位易被燒毀;抗機(jī)械應力的能力降低,會造成内引線損傷處斷裂。産生(shēng)損傷的原因:一是鍵合絲受到機(jī)械損傷,二是鍵合絲受到了化學腐蝕的侵蝕

(2)鍵合絲在近鍵合點的根部斷裂

這種現象的發生(shēng)主要是由工(gōng)藝所引入的。存在铊(Tl)污染源,Tl 可(kě)以與

Au 形成低熔點的共晶相(xiàng)并從(cóng)鍍Au 的引線框架傳輸到Au 絲中。鍵合點形

成過程中,Tl 可(kě)以快(kuài)速擴散并在球頸以上的晶界處富集形成共晶相(xiàng)。在塑

性密封或溫度循環時,球頸斷裂,器件(jiàn)失效。

(3)鍵合點脫鍵隐患

自(zì)動引線鍵合技術(shù)中,半導體(tǐ)器件(jiàn)鍵合點脫落是最常見(jiàn)的失效模式。這種失效模式用常規篩選和測試很難剔除,隻有在強烈振動下才可(kě)能暴露出來(lái),因此對半導體(tǐ)器件(jiàn)的可(kě)靠性危害極大(dà)。可(kě)能影(yǐng)響内引線鍵合可(kě)靠性的因素主要有:

<1>界面上絕緣層的形成在芯片上鍵合區光(guāng)刻膠或窗(chuāng)口鈍化膜未去(qù)除幹淨,可(kě)形成絕緣層。管殼鍍金層質量低劣,會造成表面疏松、發紅(hóng)、鼓泡、起皮等。金屬間鍵合接觸時,在有氧、氯、硫、水汽的環境下,金屬往往與這些氣體(tǐ)反應生(shēng)成氧化物、硫化物等絕緣夾層,或受氯的腐蝕,導緻接觸電阻增加,從(cóng)而使鍵合可(kě)靠性降低。

<2>金屬化層缺陷,金屬化層缺陷主要有:芯片金屬化層過薄,使得(de)鍵合時無緩沖作(zuò)用,芯片金屬化層出現合金點,在鍵合處形成缺陷;芯片金屬化層粘附不牢,最易掉壓點。

<3>表面沾污,原子不能互擴散包括芯片、管殼、劈刀、金絲、鑷子、鎢針,各個環節均可(kě)能造成沾污。外界環境淨化度不夠,可(kě)造成灰塵沾污;人(rén)體(tǐ)淨化不良,可(kě)造成有機(jī)物沾污及鈉沾污等;芯片、管殼等未及時處理(lǐ)幹淨,殘留鍍金液,可(kě)造成鉀沾污及碳沾污等,這種沾污屬于批次性問(wèn)題,可(kě)造成一批管殼報廢,或引起鍵合點腐蝕,造成失效;金絲、管殼存放(fàng)過久,不但(dàn)易沾污,而且易老化,金絲硬度和延展率也會發生(shēng)變化。

<4>材料間的接觸應力不當,鍵合應力包括熱(rè)應力、機(jī)械應力和超聲應力。鍵合應力過小會造成鍵合不牢,但(dàn)鍵合應力過大(dà)同樣會影(yǐng)響鍵合點的機(jī)械性能。應力大(dà)不僅會造成鍵合點根部損傷,引起鍵合點根部斷裂失效,而且還(hái)會損傷鍵合點下的芯片材料,甚至出現裂縫。

4、金屬間化合物使Au—Al系統失效

4、1 Au—Al 系統中互擴散及金屬間化合物的形成

Au - Al 系統中互擴散及金屬間化合物的形成過程如(rú)下:

(1) 在鍵合的早期階段,Au- Al 之間形成一很薄的擴散層,其成分(fēn)爲AuAl2(紫斑) ;

(2) 進一步受熱(rè)導緻Au -Al 擴散繼續,随着Au不斷向Al 薄膜中擴散,純Al 層消失。與此同時,在Au 絲球一側形成Au5Al2化合物層;

(3) 擴散層厚度不會無限增加,這是因爲Al 的來(lái)源有限而且二者之間互擴散速度存在差别。定義D 爲擴散速度, DAu→Al > DAl→Au 。假設初始Al 薄膜厚度爲1μm ,總的擴散層厚度約爲4~5μm。進一步受熱(rè)則Au 向擴

散層中擴散并在Au 絲球一側形成Au4Al,并向半導體(tǐ)芯片一側生(shēng)長;

(4) 進一步受熱(rè)則Au 向擴散層中的擴散繼續,并最終使擴散層成分(fēn)僅爲Au5Al2和Au4Al 。同時由于kirkendall效應,擴散層周圍将有空洞産生(shēng);

(5) 如(rú)果繼續受熱(rè),無空洞位置的Au 的擴散進一步加強,導緻在中央部位形成Au4Al層;

(6) 對于塑封IC ,由于樹(shù)脂材料中的阻燃劑含溴化物,它将成爲Au4Al層中Al 氧化的催化劑。溴化物穿過空洞進入鍵合點并氧化Au4Al層中的Al ,

從(cóng)而在Au 球中央和化合物層之間的界面處形成一高電阻層,這将導緻一種斷開失效。

4、2雜質對Au—Al系統的影(yǐng)響

在引線開發的最初階段,其主要目的是爲了增強機(jī)械強度例如(rú)引線結構和引線長度的控制,因此沒有太多考慮金屬間的斷裂問(wèn)題。但(dàn)是随着焊盤間距的不斷減小和控制窗(chuāng)口的不斷變窄,引線鍵合技術(shù)的發展開始受到金屬間相(xiàng)問(wèn)題的束縛。迄今爲止,引線摻雜效應還(hái)沒有得(de)到深入的研究。通過添加摻雜雜質和減緩金屬間相(xiàng)的擴散速度被認爲是減少金屬間失效的唯一手段。實際上,摻雜濃度爲100ppm時摻雜雜質并不能有效地阻止金屬間相(xiàng)的生(shēng)長。爲此,一些常用引線中摻雜雜質的含量被提高到1%,此時摻雜雜質能夠阻止Au和Al的擴散。但(dàn)是其效果沒有我們預期的那麽好,而且還(hái)會降低引線的電導率。因此,我們需要能夠更加有效地解決這些問(wèn)題的新方法,而且不能影(yǐng)響電導率性能。

4、3改善方法

金屬間失效的主要原因有很多,因此很難通過控制一個因素将其降低到最小程度。我們能做的是選擇最佳EMC以減小封裝應力、選擇最佳毛細管劈刀類型以形成更緻密的金屬間相(xiàng),以及優化工(gōng)藝參數以盡量減小不規則生(shēng)長程度和提高初始金屬間相(xiàng)覆蓋率。研究結果顯示最有效的影(yǐng)響因素是引線類型。毛細管劈刀類型也會影(yǐng)響金屬間相(xiàng)的形成。但(dàn)是,當金屬間相(xiàng)覆蓋率大(dà)于70%時,金屬間相(xiàng)覆蓋率不再是主要因素。當我們将焊盤間距爲70um的毛細管劈刀和引線類型用于40um時,我們将遇到HTS和溫度循環失效問(wèn)題。但(dàn)是,通過選擇最佳毛細管劈刀類型、引線類型和EMC,我們可(kě)以在可(kě)靠性性能上取得(de)很好的改善效果。

5、熱(rè)循環使引線疲勞而失效

5、1 熱(rè)循環峰值溫度對金相(xiàng)組織的影(yǐng)響

熱(rè)循環不同峰值溫度條件(jiàn)下的金相(xiàng)組織如(rú)圖1所示。由圖1可(kě)看(kàn)出,當熱(rè)循環峰值溫度爲1350℃時,冷(lěng)卻後轉變成粗大(dà)的低碳馬氏體(tǐ)+少量的側闆條貝氏體(tǐ)組織。當熱(rè)循環峰值溫度爲950℃時,冷(lěng)卻後組織明顯細化。當熱(rè)循環峰值溫度爲750℃時,對應于熱(rè)影(yǐng)響區的部分(fēn)淬火(huǒ)區,因高溫停留時間短(duǎn),奧氏體(tǐ)成分(fēn)均勻化很不充分(fēn),使該區組織爲鐵素體(tǐ)+粒狀貝氏體(tǐ)組織。峰值溫度爲600℃時,未超過調質處理(lǐ)時的高溫回火(huǒ)溫度,組織以回火(huǒ)索氏體(tǐ)爲主。

5、2熱(rè)循環峰值溫度對沖擊功的影(yǐng)響

經不同峰值溫度熱(rè)循環作(zuò)用下,随着熱(rè)循環峰值溫度的提高,沖擊功下降。當熱(rè)循環峰值溫度超過1100℃後,沖擊功已降低到較低水平。由此可(kě)以看(kàn)出,随着熱(rè)循環峰值溫度的增加,晶粒長大(dà)傾向增大(dà),當熱(rè)循環峰值溫度爲1350℃時,奧氏體(tǐ)晶粒嚴重長大(dà),緻使該區沖擊功最低。

5、3引線疲勞

在 Au 納米引線的熱(rè)疲勞測試中,将正弦交變電壓(Vpp=10V)輸入引線,從(cóng)而在引線中産生(shēng)交變熱(rè)應力。實驗中交變電壓信号的頻率爲50Hz-100Hz。如(rú)設由于交變電信号在引線中産生(shēng)的溫度變化爲ΔT, 則引線中産生(shēng)的熱(rè)應變爲Δε=(αAu-αSi)ΔT,其中(αAu-αSi)爲Au和Si 的熱(rè)膨脹系數之

(αAu=1.42×10-5/oC; αSi =3×10-6/oC)。

這一應變将導緻Au 引線經曆壓-壓疲勞循環。在實驗中,記錄每一試件(jiàn)的疲勞失效壽命(指引線開路(lù)時的疲勞循環次數),并同時通過SEM 觀察引線表面的形貌變化。表給出了長度爲20μm,三種不同寬度Au 引線在相(xiàng)同交變電壓信号(Vpp=10V),不同電壓頻率作(zuò)用下的疲勞失效結果。對于同樣的輸入電壓随着引線線寬的減小,其失效循環次數明顯減少。産生(shēng)這一結果有兩個原因,其一是由于引線寬度的減少,導緻其橫截面積相(xiàng)應地減少,這樣在相(xiàng)同的電壓作(zuò)用下,較窄的引線中将形成較大(dà)的電流,而随着電流的增加,将在導線中引起較高的溫度及較大(dà)的熱(rè)應力,從(cóng)而加速了引線的疲勞失效;其二是由于本文的納米引線厚度僅35nm,寬度從(cóng)500nm 到150nm,引線材料中晶粒在厚度方向将小于35nm,在寬度方向小于100nm。和以往研究者所利用的微米到亞微米晶粒相(xiàng)比,細化後的晶粒能夠拟制位錯的運動,因而導緻引線失效的原因可(kě)能是由局部界面損傷引起引線在寬度方向的破壞所控制。因此較寬和較薄的引線将具有更長的疲勞壽命。結合中引線失效時的顯微圖片可(kě)以看(kàn)到,在納米引線的表面并沒有發現類似于體(tǐ)材料疲勞時由于往複的位錯運動導緻的滑移在薄膜表面形成平行的起皺圖案(體(tǐ)材料在機(jī)械疲勞載荷作(zuò)用下的擠出和擠入機(jī)制,在這些起皺位置由于引線橫截面積的突然減少将會導緻局部電流過載引起焦耳熱(rè)而導緻引線熔斷失效)。顯然,較大(dà)尺寸的引線(含有較大(dà)的晶粒)破壞過程由位錯作(zuò)用控制。而在本文的實驗中由于引線細而薄,使得(de)引線結構中晶粒尺度減小,其疲勞行爲受擴散機(jī)制以及界面特性控制,而不是位錯滑移機(jī)制控制。即損傷可(kě)能在膜基界面形核(由于納米晶粒的高強度很難在納米晶薄膜上形成裂紋,且金薄膜和SiO2 界面爲弱結合界面),一旦局部界面脫粘,由電流誘導的邊界或界面擴散将進一步加速界面脫粘,最終将在壓-壓疲勞驅動下形成局部跨線寬損傷區域,導緻焦耳熱(rè)熔斷引線形成開路(lù)失效。另外從(cóng)引線失效顯微圖看(kàn)到,三個線寬的引線疲勞損傷失效機(jī)制一緻。在焦耳熱(rè)導緻的高溫區晶界消失成流動狀态。由于失效過程爲瞬态行爲,失效區域由于高溫熔融,實驗還(hái)無法觀察損傷前該區域的形貌特性。

6、鍵合應力過大(dà)造成的失效

鍵合應力過小會造成鍵合不牢,鍵合應力過大(dà)會影(yǐng)響鍵合點的機(jī)械性能。應力大(dà)不僅會造成鍵合點根部損傷,引起鍵合點根部斷裂失效,而且還(hái)會損傷鍵合點下的芯片材料,甚至出現裂縫等情況。這種損傷有時是肉眼可(kě)見(jiàn)的凹痕,更多是不可(kě)見(jiàn)的材料結構損傷,這種損傷将降低器件(jiàn)性能并引發電損傷。其産生(shēng)原因如(rú)下:

(1)聲波能量過高導緻Si晶格層錯;

(2)楔鍵合時鍵合力過高或過低;

(3)球鍵合時焊球太小緻使堅硬的鍵合工(gōng)具接觸到了焊盤金屬化層;

(4)焊盤厚度太薄;

(5)Al絲超聲波鍵合時金屬絲太硬可(kě)能導緻Si片出坑。

轉載自(zì):半導體(tǐ)封裝工(gōng)程師(shī)之家

金屬,LED,金線

相(xiàng)關新聞